Сфера производства передовых оптических материалов претерпела значительные изменения, и технология напыления пленок стала краеугольным камнем современных промышленных применений. Этот сложный процесс нанесения покрытий произвел революцию в подходах производителей к улучшению поверхностей, оптической фильтрации и защите материалов в различных отраслях. От автомобильных стекол до архитектурного остекления эволюция технологии напыления пленок продолжает стимулировать инновации в области показателей производительности и эффективности по всему миру.

Последние достижения в производственных процессах позволили достичь беспрецедентной точности и масштабируемости производственных возможностей. Лидеры отрасли теперь внедряют передовые системы управления, которые в режиме реального времени контролируют параметры осаждения, обеспечивая стабильное качество и характеристики производительности. Эти технологические достижения значительно снизили производственные затраты, одновременно улучшая функциональные свойства готовой продукции.

Революционные методы производства

Передовые технологии осаждения

Современное производство пленок методом распыления в значительной степени опирается на системы магнетронного распыления, обеспечивающие превосходную равномерность и адгезию. Эти системы используют мощные магнитные поля для удержания плазменного разряда, что приводит к более эффективному использованию материала мишени и снижению нагрева подложки. Внедрение конфигураций с вращающимися катодами дополнительно повысило скорость осаждения при сохранении исключительных стандартов качества пленок в условиях серийного производства.

Производители все чаще используют многокатодные конфигурации, позволяющие одновременно наносить различные материалы, создавая сложные многослойные структуры за один цикл обработки. Этот подход значительно сокращает время производства и обеспечивает точный контроль толщины на нанометровом уровне. Передовые системы обратной связи постоянно контролируют скорости осаждения и автоматически корректируют параметры процесса для поддержания оптимальных условий в течение всего производственного цикла.

Системы точного контроля

Современные производственные мощности интегрируют сложное оборудование для контроля процессов, которое отслеживает критические параметры, включая давление в камере, распределение температуры и стабильность плазмы, в режиме реального времени. Эти системы используют алгоритмы искусственного интеллекта для прогнозирования возможных отклонений и реализации корректирующих мер до возникновения проблем с качеством. Внедрение возможностей машинного обучения позволило перейти к прогнозируемому графику технического обслуживания, сокращая простои и оптимизируя общую эффективность оборудования.

Протоколы обеспечения качества теперь включают встроенные измерительные системы, которые оценивают оптические свойства, равномерность толщины и прочность сцепления в процессе производства. Такой подход к непрерывному контролю гарантирует, что каждое изготавливаемое изделие соответствует строгим эксплуатационным характеристикам, одновременно минимизируя отходы материалов и потребность в переделке. Применение передовых методов статистического контроля процессов способствует поддержанию стабильного качества выпускаемой продукции в ходе продолжительных производственных кампаний.

Инновации в области материаловедения

Материалы мишеней нового поколения

Разработка новых составов мишеней открыла возможности для улучшения характеристик напыляемых пленок. Исследователям удалось разработать композитные керамико-металлические мишени, сочетающие превосходные оптические свойства с высокой прочностью и термостойкостью. Эти передовые материалы позволяют создавать пленки с точно заданными показателями преломления и коэффициентами поглощения для конкретных требований применения.

Наноструктурированные материалы мишеней стали прорывом в обеспечении равномерного осаждения на больших площадях подложки. Эти материалы обладают контролируемой пористостью и структурой зерен, которые способствуют стабильному поведению при распылении на протяжении всего срока службы мишени. Применение методов порошковой металлургии позволило создавать мишени со сложными составами, которые ранее было невозможно получить с помощью традиционных методов плавки и литья.

Достижения в подготовке подложки

Технологии подготовки поверхности эволюционировали для обеспечения оптимальной адгезии и производительности нанесённых плёнок. Системы плазменной очистки теперь используют точно контролируемую ионную бомбардировку для удаления загрязнений с поверхности, одновременно создавая идеальные центры зарождения для роста плёнки. Современные методы анализа поверхности позволяют оптимизировать параметры очистки для различных материалов и геометрий подложек.

Химические процессы предварительной обработки были усовершенствованы для улучшения межфазного сцепления между подложками и нанесёнными покрытиями. Эти обработки включают тщательно контролируемое воздействие реактивных газов, которые изменяют химический состав поверхности, не нарушая при этом свойств основного материала. Внедрение атмосферных плазменных систем позволило осуществлять экономически эффективную модификацию поверхности в условиях массового производства.

Стратегии повышения производительности

Многослойная архитектура дизайна

Современная спуттер-пленка конструкции включают сложные многослойные архитектуры, которые одновременно оптимизируют оптические и механические свойства. Эти структуры обычно состоят из чередующихся слоев с высоким и низким показателем преломления с точно контролируемой толщиной, создающими интерференционные эффекты в определенных диапазонах длин волн. Современное программное обеспечение для моделирования позволяет инженерам прогнозировать оптические характеристики и оптимизировать последовательность слоев до начала физического производства.

Профили с градиентным показателем преломления стали мощным инструментом для обеспечения плавных оптических переходов и минимизации потерь на отражение на границах раздела. Современные производственные системы способны непрерывно изменять состав во время осаждения, создавая пленки со свойствами, изменяющимися в пространстве, что повышает общие эксплуатационные характеристики. Такие градиентные структуры особенно ценны в антиотражающих покрытиях, где критически важна эффективность в широком диапазоне частот.

Улучшения долговечности и надежности

Экологическая стабильность стала основным направлением в современной разработке плёнок, при этом производители внедряют методы управления напряжениями, предотвращающие расслоение и растрескивание при термоциклировании. Продвинутые процессы отжига тщательно разработаны для оптимизации распределения внутренних напряжений с сохранением требуемых оптических характеристик. Послеплёночные обработки, включая выравнивание ионным пучком и плазменное уплотнение, дополнительно повышают механическую стабильность.

Были разработаны ускоренные протоколы старения для оценки долгосрочной производительности в различных условиях окружающей среды, включая экстремальные температуры, воздействие влажности и ультрафиолетовое излучение. Эти методы испытаний позволяют производителям прогнозировать срок службы и оптимизировать составы для конкретных эксплуатационных условий. Программы обеспечения качества теперь включают всестороннее тестирование надёжности, моделирующее десятилетия эксплуатации в контролируемых лабораторных условиях.

Промышленные применения и рыночные тенденции

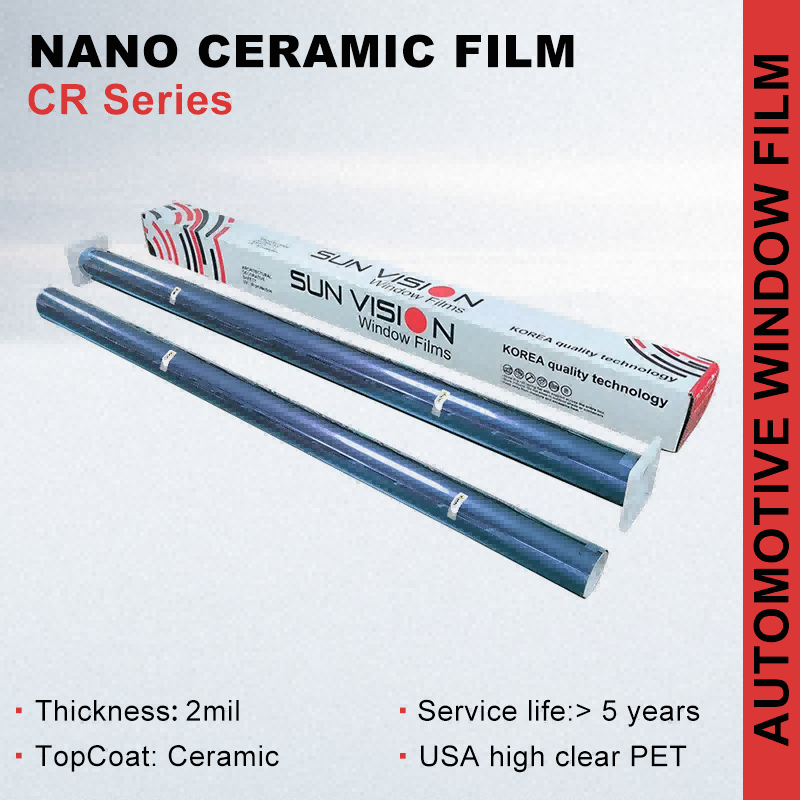

Интеграция в автомобилестроение

Автомобильная отрасль внедрила передовые технологии напыления пленок, чтобы соответствовать все более строгим требованиям к эксплуатационным и эстетическим характеристикам. Применение «умного» стекла включает электрохромные пленки, которые обеспечивают динамическое управление пропусканием света, повышая комфорт пассажиров и снижая энергопотребление систем климат-контроля. Эти пленки интегрируются в электрические системы транспортного средства без потери производительности и обеспечивают стабильную работу на протяжении длительного срока службы.

Системы проекционного дисплея используют специализированные оптические пленки, которые обеспечивают отличную видимость, сохраняя при этом характеристики безопасности лобового стекла. Технологические процессы были оптимизированы для нанесения таких пленок без нарушения целостности многослойного стекла или оптической прозрачности. Современные составы покрытий обеспечивают антибликовые свойства, одновременно поддерживая высокий уровень светопропускания для оптимальной видимости в различных условиях освещения.

Архитектурные и строительные применения

Применение ограждающих конструкций стимулировало значительные инновации в возможностях нанесения покрытий на больших площадях и методах монтажа. Энергоэффективные остеклённые системы включают низкоэмиссионные плёнки, которые значительно снижают теплопередачу, сохраняя при этом визуальную прозрачность. Эти покрытия вносят существенный вклад в энергетические характеристики зданий и комфорт occupants как в коммерческих, так и в жилых помещениях.

Плёнки для контроля солнечного теплопоступления предоставляют архитекторам эффективные инструменты для оптимизации эксплуатационных характеристик зданий в различных климатических зонах. Достижения в производстве позволили создавать плёнки с точно настроенными спектральными характеристиками, которые избирательно фильтруют инфракрасное излучение, сохраняя при этом качество естественного освещения. Методы установки были усовершенствованы, чтобы обеспечить стабильную производительность на больших остеклённых поверхностях без видимых швов или оптических искажений.

Будущие разработки технологий

Новые производственные процессы

Научно-исследовательские лаборатории разрабатывают методы осаждения следующего поколения, которые обещают еще большую точность и эффективность при производстве пленок. Магнетронное распыление с импульсами высокой мощности представляет собой прорывной подход, обеспечивающий повышенную плотность пленок и улучшенный контроль микроструктуры за счет точно синхронизированных импульсов питания. Эта технология позволяет наносить материалы, которые ранее было трудно обрабатывать с помощью традиционных методов непрерывного распыления.

Гибридные процессы осаждения объединяют несколько технологий нанесения покрытий в единой производственной системе, что позволяет создавать сложные пленочные структуры с беспрецедентным сочетанием свойств. Эти системы интегрируют магнетронное распыление с возможностями химического осаждения из паровой фазы и атомно-слоевого осаждения, обеспечивая производителям максимальную гибкость при проектировании и оптимизации продукции.

Smart Film Technologies

Интеллектуальные системы покрытий представляют следующий рубеж в технологии пленок, включающих реакционноспособные материалы, которые адаптируют свои свойства в зависимости от условий окружающей среды или внешних воздействий. Термохромные составы автоматически регулируют оптическую прозрачность в ответ на изменения температуры, обеспечивая пассивный контроль солнечного излучения без необходимости подключения к внешнему источнику питания. Эти системы объединяют передовые достижения материаловедения и сложные производственные процессы для обеспечения автономной оптимизации работы.

Пленки с интегрированными датчиками объединяют традиционные оптические функции со встроенными возможностями мониторинга, обеспечивающими обратную связь о работе в реальном времени. Эти интеллектуальные системы могут обнаруживать изменения окружающей среды, структурные напряжения и деградацию покрытий, что позволяет осуществлять прогнозируемое техническое обслуживание и оптимизацию производительности на протяжении всего срока службы. Разрабатываются производственные процессы, позволяющие интегрировать электронные компоненты во время нанесения пленок без ущерба для их оптических или механических свойств.

Часто задаваемые вопросы

Какие факторы определяют оптимальную толщину пленок для применения метода распыления?

Оптимальная толщина зависит от предполагаемого применения и требуемых оптических характеристик. Просветляющие покрытия, как правило, требуют четвертьволновой оптической толщины для целевых длин волн, тогда как солнцезащитные пленки могут нуждаться в нескольких слоях с различной толщиной для достижения широкополосных характеристик. На выбор толщины также влияют механические факторы, включая управление напряжениями и адгезию: более толстые пленки, как правило, обеспечивают повышенную долговечность, но могут вызывать более высокий уровень внутренних напряжений.

Как условия окружающей среды влияют на качество изготовления пленок методом распыления?

Контроль окружающей среды имеет решающее значение для обеспечения стабильного качества пленки, причем такие факторы, как влажность, температура и загрязнение частицами, напрямую влияют на характеристики осаждения. Использование чистых помещений с системами контролируемой фильтрации воздуха предотвращает загрязнение, которое может вызвать оптические дефекты или нарушения адгезии. Стабильность температуры обеспечивает постоянную скорость осаждения и предотвращает термические напряжения, которые могут нарушить целостность пленки в процессе производства.

В чем заключаются основные различия между реактивным и нереактивным процессами распыления?

Нереактивное распыление наносит материалы непосредственно из металлических мишеней без химической модификации, образуя пленки, состав которых соответствует материалу мишени. Реактивное распыление использует технологические газы, которые вступают в химическую реакцию с распыленными атомами, образуя соединения, такие как оксиды или нитриды, в процессе осаждения. Реактивные процессы обеспечивают большую гибкость в составе, но требуют точного контроля расхода газа для поддержания стабильных условий осаждения и постоянства свойств пленок.

Как производители могут обеспечить стабильное качество на больших площадях подложки?

Для обеспечения равномерности на больших площадях требуется тщательная оптимизация геометрии мишени, положения подложки и параметров процесса, включая давление и распределение мощности. Системы с несколькими катодами и перекрывающимися зонами осаждения помогают достичь равномерного покрытия на протяжённых участках. Системы мониторинга в реальном времени отслеживают толщину и оптические свойства в нескольких точках, что позволяет немедленно корректировать параметры процесса для поддержания стабильности на протяжении всего производственного цикла.

Содержание

- Революционные методы производства

- Инновации в области материаловедения

- Стратегии повышения производительности

- Промышленные применения и рыночные тенденции

- Будущие разработки технологий

-

Часто задаваемые вопросы

- Какие факторы определяют оптимальную толщину пленок для применения метода распыления?

- Как условия окружающей среды влияют на качество изготовления пленок методом распыления?

- В чем заключаются основные различия между реактивным и нереактивным процессами распыления?

- Как производители могут обеспечить стабильное качество на больших площадях подложки?